Sudura este un procedeu complex, care presupune unirea a minimum două materiale, prin intermediul unei energii care poate constă în presiune, căldură sau într-o combinație formată din cele două variante. Există mai multe tipuri de sudură, însă cea pe care o vom analiza în acest articol este reprezentată de tehnologia sudării MIG MAG. Aceasta este o variantă foarte populară în rândul profesioniștilor, pentru că oferă rezultat suduri netede și cu rezistență îndelungată.

În același timp, este important de reținut despre sudura MIG MAG și faptul că ea implică folosirea unor scule și unelte profesionale, dar și deținerea unor cunoștințe ample, în acest domeniu. Există procedee de sudură mai simple, care pot fi puse în practică ușor și de către începători, în vreme ce sudura MIG MAG este destinată mai ales profesioniștilor. Cu toate acestea, poți ajunge să o stăpânești și tu, dacă dorești să începi să o folosești.

Cuprins

- Sudura MIG MAG – ce este sudura MIG MAG, cu avantaje și dezavantaje

- MIG MAG – domenii de utilizare și procesul explicat pas cu pas

1. Sudura MIG MAG – ce este sudura MIG MAG, cu avantaje și dezavantaje

Ce înseamnă sudura MIG MAG?

Tehnica de sudură MIG MAG este una care include în denumire două acronime a căror înțelegere este esențială pentru a putea înțelege și procedeul, în ansamblul său. Este vorba despre MIG, care înseamnă Metal Inert Gas (Gaz Inert) și MAG, care se referă la Metal Active Gas (Gaz Activ). Ambele tehnici au în comun anumite aspecte, precum versatilitatea și eficiența lor. De asemenea, ambele apelează la arcul electric cu scopul de unire a materialelor. Totuși, MIG și MAG sunt, în sine, două tipuri de sudură diferite.

Tipuri de sudură MIG MAG

Sudura MIG – presupune folosirea unui gaz inert (heliu sau argon, de regulă) pentru a suda componente din metale precum cupru, titan, aluminiu, oțel inoxidabil, dar și alte metale în afară de fier. Scopul utilizării gazului inert este acela de a proteja suprafața de sudură. Sudura MIG se folosește în aplicații care implică realizarea unor suduri estetice, fine, fără imperfecțiuni. Este o tehnică excelentă și pentru unirea metalelor subțiri.

Sudura MAG – acest tip de sudură implică utilizarea unor gaze active, cum sunt amestecurile de gaze sau dioxidul de carbon. Este o tehnică potrivită pentru proiectele de construcții obișnuite, acolo unde se sudează oțeluri aliate, oțeluri de înaltă rezistență sau oțeluri carbon. Nu este recomandată pentru atunci când se dorește obținerea unor rezultate deosebit de estetice, pentru că ea este axată mai ales pe eficiență.

Sudura MIG MAG hibridă – reprezintă o îmbinare a tehnicilor MIG și MAG, care permite utilizarea gazelor active și inerte în mod simultan. Este cea mai complexă variantă, însă garantează echilibrul între rezistența sudurii și caracterul estetic al rezultatului.

Avantajele sudurii MIG MAG

La fel ca orice altă tehnică de sudură, și cea MIG MAG presupune existența unor beneficii și a unor dezavantaje pentru sudor, dar și pentru beneficiarul lucrărilor. Iată care sunt principalele avantaje oferite de sudura MIG MAG:

- Viteză – metoda este una dintre cele mai rapide tehnici la care poate să apeleze un sudor. Firul de sudură este alimentat continuu, ceea ce permite sudorului să se miște foarte rapid.

- Sudură de calitate – tehnicile MIG MAG oferă rezultate de mare calitate, fără impurități notabile și fără zgârieturi. Acest lucru se datorează faptului că gazul inert și cel activ protejează metalul topit și împiedică orice formă de contaminare a mediului de lucru.

- Suprafață curată – folosirea gazului de protecție elimină și necesitatea de a îndepărta potențialele zgârieturi de pe suprafața de lucru, ceea ce poate să reducă și costurile totale ale procesului.

- Control excelent – operatorul modelelor de aparate de sudură folosite la aplicarea tehnicilor MIG MAG are avantajul de a putea să ajusteze parametrii precum viteza firului și intensitatea curentului electric. Astfel, sunt mai ușor de influențat aderența, penetrarea, dar și dimensiunea sudurii.

- Versatilitate – sudura MIG MAG se adaptează unei game variate de materiale. De exemplu, prin tehnica MIG se pot suda metale neferoase, precum aluminiul, în vreme ce prin tehnica MAG se pot suda oțeluri aliate sau inoxidabile.

- Economie de material – firul de sudură este alimentat doar la nevoie, în cadrul sudurii MIG MAG, ceea ce permite reducerea costurilor cu materialul de sudură și chiar scăderea cantității de deșeuri generate.

- Caracter ecologic – aparatele de sudură dedicate tehnicii MIG MAG generează o cantitate mică de fum, astfel că ele nu afectează grav mediul înconjurător.

- Flexibilitate – controlul bun asupra parametrilor sudurii permite adaptarea tehnicii MIG MAG la materiale de grosimi diferite și pentru realizarea sudurii din poziții diverse.

Dezavantaje ale sudurii MIG MAG

Pe lângă avantajele pe care le propune, procedeul de sudare MIG MAG vine și cu unele inconveniente. Acestea pot să determine orientarea profesioniștilor către alte tipuri de sudură sau implementarea unor măsuri prin care dezavantajele să fie anihilate. Iată care sunt principalele minusuri ale acestui tip de sudură:

- Costul inițial – în cazul atelierelor mici și în cel al utilizatorilor casnici, achiziționarea unui echipament de sudură dedicat tehnicii MIG MAG presupune costuri destul de mari. Pe lângă aparatul în sine, trebuie să se cumpere și gaz de protecție, precum și alte consumabile.

- Sunt necesare cunoștințe vaste – experiența operatorilor de sudură MIG MAG trebuie să fie la nivel ridicat, astfel că tipul de sudură menționat nu este potrivit pentru începători. În caz contrar, există riscul realizării de suduri defecte sau slabe.

- Reparații dificile – dacă o sudură realizată prin tehnica MIG MAG necesită modificări sau reparații, implementarea acestora poate fi foarte dificilă și costisitoare.

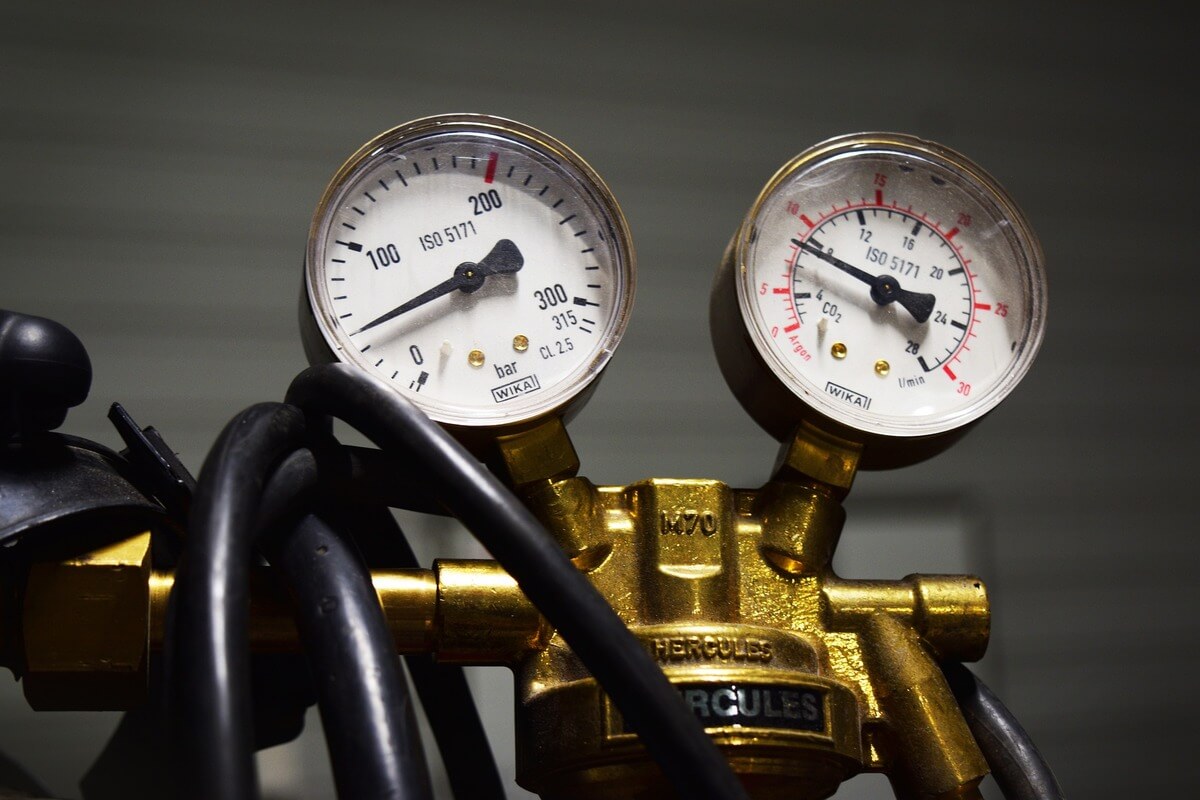

- Dependența de gaze – tehnica MIG MAG este imposibilă fără acces la gaz inert sau gaz activ, în funcție de opțiunea aleasă. Gazele necesită stocare corectă și manipulare adecvată, iar costul lor poate fi ridicat.

Așadar, tehnicile MIG MAG vin cu avantaje importante, precum viteza de lucru, controlul bun asupra procesului de sudură și nivelul ridicat de eficiență. Alegerea variantei potrivite se face în funcție de materialul care trebuie sudat, mediul de lucru, precum și de specificațiile fiecărui proiect. Ca regulă generală, prin sudura MIG MAG se pot suda, de regulă, materiale metalice mai groase de 0,4 milimetri.

Totodată, tehnicile MIG MAG au și dezavantaje, care trebuie luate în calcul înainte de a se recurge la această variantă de sudură. În continuare, poți descoperi cele mai comune domenii de utilizare ale sudurii MIG MAG, precum și ce implică procesul de sudură, pas cu pas.

2. MIG MAG – domenii de utilizare și procesul explicat pas cu pas

Domenii de utilizare a sudurii MIG MAG

Rata de utilizare a acestei tehnici de sudură este una foarte ridicată, datorită rezultatelor pe care ea le garantează. Astfel, tehnica MIG MAG se aplică în următoarele domenii:

- Industria auto – sudura MIG MAG se folosește pe scară largă la asamblarea caroseriilor, a șasiurilor, dar și a altor componente metalice ale autoturismelor. Motivul principal pentru care se folosește această tehnică în industria auto constă în faptul că ea facilitează obținerea unor detalii foarte fine, care nu pun în pericol aspectul autoturismelor, factor atât de important pentru orice mașină.

- Industria navală – în construcția de nave, sunt necesare suduri de înaltă calitate, pentru ca structurile obținute să fie rezistente în condiții de umiditate. Astfel, tehnica MIG MAG este una foarte populară și în acest domeniu.

- Mari structuri metalice – se folosește tehnica MIG MAG și pentru construirea podurilor metalice, a clădirilor, dar și a diverselor instalații industriale.

- Industria aero-spațială – sudurile obținute prin intermediul tehnicii MIG MAG sunt atât de rezistente, încât ele se folosesc și la asamblarea rachetelor și a altor vehicule spațiale.

- Producția de echipamente și mașini – tehnica MIG MAG este implementată și de către companiile care au ca obiect de activitate producerea de mașini industriale și echipamente agricole.

Pe lângă procesele de producție sau construcție, sudura MIG MAG se folosește și pentru întreținerea și reparațiile diverselor echipamente și structuri metalice deja existente. Așadar, sudura MIG MAG și ce înseamnă ea la nivel industrial reprezintă elemente de importanță majoră. Totuși, pentru un sudor MIG MAG, ce înseamnă fiecare pas presupus de acest proces?

Sudura MIG MAG, etapă cu etapă

Tehnica de lucru și echipamentele utilizate sunt elemente esențiale, în domeniul sudurii MIG MAG. Alegerea corectă a sculelor folosite, dar și buna stăpânire a modului în care trebuie manevrate acestea sunt esențiale, de aceea nu este recomandat ca tehnica să fie aplicată de către persoane care nu au experiență și cunoștințe specifice.

Totodată, contează foarte mult să se lucreze în baza unui plan bine stabilit. Iată care sunt cele mai importante etape ale sudării MIG MAG, de la faza de pregătire a proiectului și până la finalizarea lucrării:

- Pregătirea inițială

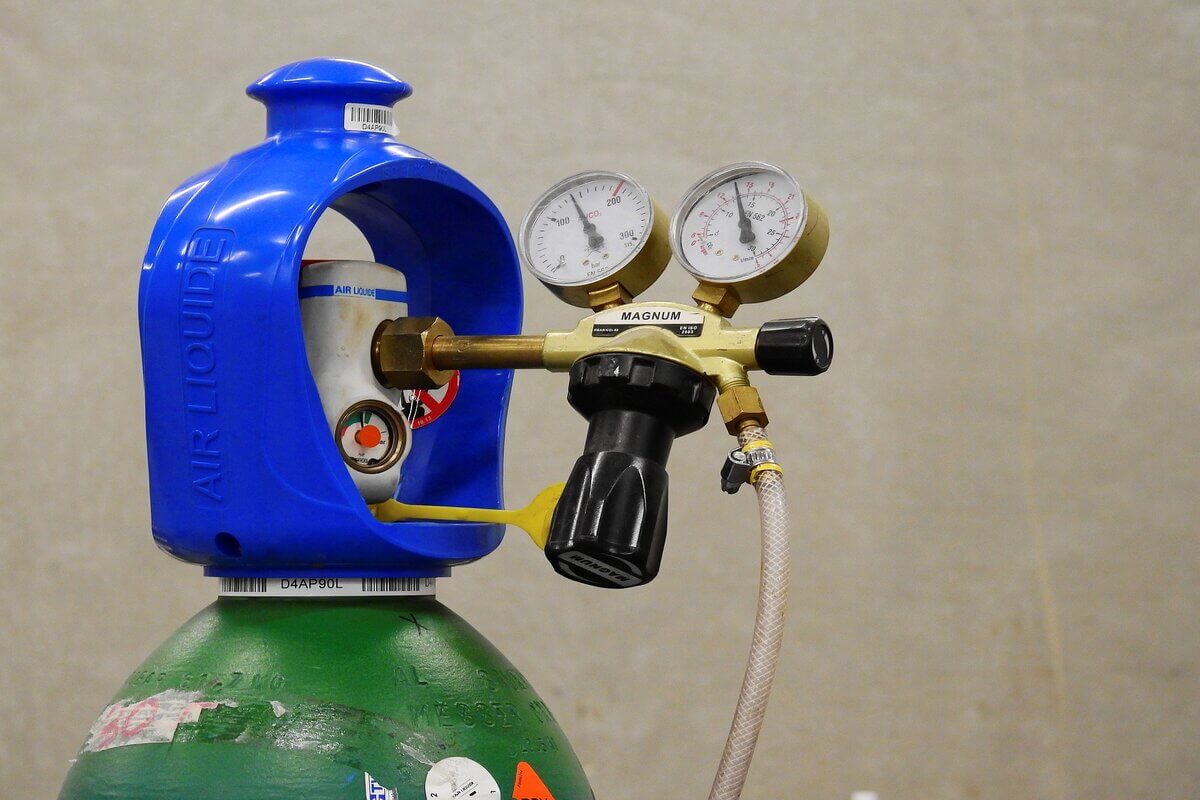

Înainte de toate, este necesar să se achiziționeze și să se pregătească tot echipamentul necesar. Este vorba despre sursa de curent, pistolul de sudură, regulatorul de gaz, sistemul de alimentare cu sârmă, precum și cilindrul de gaz aferent echipamentelor pentru sudură MIG sau MAG.

Așa cum ai aflat anterior, sudura MIG MAG presupune utilizarea unui gaz inert (în cazul MIG), activ (în cazul MAG) sau a unei combinații între cele două, dacă se merge pe varianta hibrid. Alegerea gazului corect contribuie la generarea unui cordon de sudură calitativ, din punct de vedere mecanic. Foarte mulți sudori apelează la amestecuri de gaze, deoarece unele combinații oferă o protecție mai bună decât gazele luate individual.

Pentru fiecare tip de material de bază, trebuie ales un material de adaos cu aceeași compoziție chimică. Este necesar să se utilizeze sârmă pentru sudură MIG MAG specială, cu diametru adaptat grosimii materialului sudat. Doar prin alegerea unei sârme corecte, vor putea fi obținute rezultate eficiente.

Realizarea unei suduri prin tehnica MIG MAG se face doar pe un material curat și foarte atent selectat. Trebuie avută în vedere, în principal, grosimea materialului. Se curăță, apoi, suprafața de lucru cu ajutorul următoarelor unelte: perie de sârmă sau polizor și soluție degresantă.

- Setarea echipamentului

Sursa de curent și pistoletul de sudură trebuie reglate, astfel încât să se potrivească cu materialul de lucru și grosimea acestuia.

- Sudura propriu-zisă

După ce au fost selectate gazele de protecție și sârma pentru sudură, se trece la sudura propriu-zisă. Mai întâi, se face inițierea arcului electric. Pistolul de sudură se poziționează la începutul liniei de sudură, iar arcul electric este aprins prin atingerea piesei de lucru cu vârful sârmei de sudură. Apoi, acesta se retrage rapid. Deplasarea pistolului de sudură se face prin mișcări uniforme pe linia de sudură, menținând distanța constantă între vârful sârmei și piesa de lucru.

Controlul penetrației este și el foarte important. Viteza și curentul trebuie ajustate în așa fel încât penetrarea să fie mereu controlată și adaptată grosimii materialului de lucru. Pentru sudurile pe mai multe părți, dar și în vederea umplerii potențialelor goluri, se adaugă mai mult material de umplere în timpul sudurii.

- Finalizarea sudurii

În final, se oprește arcul electric, înainte de a elimina pistolul de sudură de pe suprafața piesei de lucru. Această măsură te va ajuta să eviți apariția craterelor. Se lasă sudura la răcit, iar în final se verifică existența eventualelor defecte sau fisuri, pentru ca acestea să poată fi imediat corectate.

- Securizarea echipamentelor

După ce sudura a fost finalizată, se oprește sursa de curent, iar presiunea din cilindrul de gaz se elimină. Astfel, scurgerile și accidentele sunt prevenite. După ce totul s-a răcit complet, operatorul poate să îndepărteze echipamentul de protecție.

Este foarte important să se lucreze în condiții de siguranță, folosind o măști automate, mănuși și alte echipamente de protecție specifice. Sudura MIG MAG presupune sudarea la viteză ridicată. Dacă folosești un aparat pentru sudură MIG MAG din oferta noastră, ai posibilitatea să poți regla viteza ușor. În general, contează dimensiunea arcului electric. Cu cât aceasta este mai mare, cu atât viteza de sudare va crește.

În concluzie, acestea sunt cele mai importante elemente despre sudura MIG MAG și ce înseamnă această tehnică. Utilizarea instrumentelor adecvate, cum sunt cele de pe Dioda.ro, precum și respectarea pașilor reprezintă secretele unor rezultate eficiente. În cazul acestor tehnici, contează foarte mult experiența operatorului, care trebuie să cunoască echipamentele și metodele de utilizare sigură ale acestora.

Sursa foto: Pixabay.com